Автоматизация и механизация труда требует разработки различных машин. Экструдеры широко используются в различных областях. Многие современные процессы были бы невозможны без них. Экструдер: что это такое, виды и принципы работы — эти вопросы интересуют многих и заслуживают отдельного внимания.

- Что такое экструдер?

- Принцип работы экструдеров

- Устройство экструдера

- Процесс дегазации

- Роль шнека

- Преимущества одношнекового и двухшнекового экструдеров

- Что делает машинист-оператор экструдера

- Контроль температуры

- Регулировка вращения шнека

- Изменение диаметра и формы

- Каких видов бывают экструдеры

- Экструдер для ПВХ профиля

- Экструдер для производства труб

- Экструдеры для полиэтилена

- Экструзия плоскощелевым методом

- Принципиальная схема изготовления полиэтиленовых пленок плоскощелевым методом:

- Преимущества плоскощелевого метода:

- Экструзионные линии

- Коронарная обработка полимеров

- Описание процесса соэкструзии

- В каких сферах применяют экструдеры?

- Достоинства

- Производители экструзионных линий

- Как грамотно выбрать оборудование

- Видео: «Как работает экструдер?»

Что такое экструдер?

Экструдер это специальное устройство (машина) для изготовления длинномерных изделий из гибких или гранулированных материалов по принципу экструзии. Экструзия это технологический процесс непрерывного выдавливания расплавленного или пастообразного материала через формующий инструмент для непрерывного производства изделий определенной формы и размера.

Экструдер сочетается с другим оборудованием, образуя экструзионную линию для полного, непрерывного процесса.

Важно! Основным преимуществом экструдеров является возможность получения непрерывного по длине продукта и последующего разрезания его на отрезки требуемого размера.

Машина имеет высокую производительность и обеспечивает точное формообразование. Ширину и толщину продукта можно изменять с помощью системы регулировки. Техническое обслуживание простое, и оператору не нужно прилагать физических усилий для управления машиной.

Принцип работы экструдеров

Погрузчик загружает сырье в бункер машины. Это также можно сделать вручную. Гранулы засыпаются в бункер. Они выталкиваются из бункера в зону шнека, а оттуда в ламинатор. Попутно сырье смешивается для достижения однородности будущего расплава и подвергается воздействию высокой температуры и давления компонентов экструдера. Выпускное отверстие представляет собой прозрачную вязкую массу, набухающую при растяжении, плавлении.

Если экструдер дискового типа, в качестве транспортного устройства используются два диска, один фиксированный, а другой — с постоянным вращением. Сырье, поступающее в отверстие статического диска, смешивается и гомогенизируется. Оборудование, оснащенное этим устройством, идеально подходит для получения однородных смесей.

Поршневой экструдер отличается низкой производительностью, поэтому его использование в основном ограничивается производством труб. Принцип действия — сжатие материала поршнем, что придает готовому изделию желаемую форму.

Одного экструдера для всех этих задач недостаточно. Для массового производства и высокого качества требуются дополнительные машины или оборудование. Вместе они образуют экструзионную линию.

Это означает, что можно напрямую производить не только экструдат, но и готовый продукт, например, упаковочную пленку, пластиковые трубы или профили из ПВХ.

Устройство экструдера

Работа такого типа оборудования лучше всего объясняется простейшим типом этой машины — одношнековым экструдером, также известным как одношнековый или одношнековый экструдер. Он имеет один винт, а машина имеет единую сварную раму, в которую встроена вертикальная передача с упорным подшипником.

Электродвигатель соединен с коробкой передач через специальную муфту. Это гарантирует, что он находится ниже блока пластификации. Нагрев осуществляется электрическим блоком, который автоматически регулирует температуру. Коррозионная стойкость обеспечивается за счет насыщения элементов экструдера парами азота. Благодаря этому они не выйдут из строя и будут достаточно прочными.

В дополнение к вышеупомянутым приборам на раме закреплены инструменты, позволяющие контролировать производственный процесс. Управление осуществляется с помощью панели оператора. Благодаря компактным размерам полученного устройства, винт может быть размещен непосредственно на выходном валу редуктора.

Процесс дегазации

Дегазация — важный этап производственного процесса. Сырье для экструзии не всегда бывает идеальным: в нем есть примеси, лишняя влага и воздух. Чтобы не снижать качество материала из-за несовершенных гранул, в машине проводится процесс дегазации. Это необходимо для удаления воды, остаточных растворителей и мономеров из сырья с помощью высокой температуры или искусственного вакуума. Процесс осуществляется либо с помощью шнека, если в машине используется только один шнек, либо с помощью специальной камеры, если предусмотрен многошнековый экструдер.

Роль шнека

Шнек имеет несколько функций, в зависимости от которых цилиндр можно условно разделить на несколько важных областей:

- В зоне подачи материал уплотняется, попадая в зону шнека, но при этом остается твердым;

- В зоне пластификации гранулы расплавляются, смешиваются и спрессовываются под давлением, проходя через шнек;

- В зоне дозирования материал, состоящий из смеси расплавляемых гранул и твердых гранул, перемешивается до однородной массы и подается на формовочный инструмент.

Все процессы проходят с подогревом, и температура может варьироваться от зоны к зоне. Качество получаемого материала зависит от условий и полноты прохождения сырья через эти процессы.

Преимущества одношнекового и двухшнекового экструдеров

Ключевой характеристикой машины является количество и тип винтов. Наиболее распространенным типом является одношнековый экструдер. Она проще в обслуживании, чем другие типы этой машины. Для управления им требуется только один оператор, так как все важные элементы управления расположены в одном месте. Однако если машина является частью более крупной экструзионной линии, может потребоваться вспомогательный работник. Окончательное количество операторов и рабочих определяется технологией и целями производства.

Еще одним важным преимуществом одношнекового экструдера является простота его транспортировки. Его можно перевозить с одного завода на другой или перемещать на новое место.

Иногда, однако, этот экструдер не дает желаемого качества расплава конечного продукта, и тогда используется двухшнековая машина. Это позволяет лучше транспортировать сырье и подходит для гигроскопичных гранул. Часто двухшнековые машины имеют функцию самоочистки, что также удобно в эксплуатации.

Что делает машинист-оператор экструдера

Современные машины оснащены всеми датчиками, регулирующими оптимальные условия для производства высококачественной пленки. Задача оператора, с другой стороны, заключается в правильной установке всех параметров и их поддержании на протяжении всего процесса. Конкретные условия зависят от типа производимого материала, но есть несколько критериев, которые являются наиболее важными. Они будут описаны ниже.

Контроль температуры

Оператор должен контролировать процесс преобразования гранул в готовый расплавленный материал. Сюда входит надзор за работой тепловой автоматики. Система должна обеспечить поддержание правильной температуры как в каждой из рабочих зон экструдера, так и в его компонентах, наиболее важными из которых являются головка экструдера и сопла. Каждая зона имеет свое собственное устройство для точной настройки работы машины и получения наилучшего качества с точки зрения однородности, формы и других характеристик материала. Для получения наилучших результатов необходим опыт и ответственность оператора, который может следить за показаниями приборов и корректировать их.

Регулировка вращения шнека

Шнек является важной частью функционирования экструдера. Она играет особенно важную роль, когда машина является частью экструзионной линии, предназначенной для производства труб или гибкой упаковки. Барьерные винты повышают производительность и улучшают качество конечного продукта. Их функция заключается в отделении исходного сырья от готового сплава.

Это достигается путем разделения шнека на две зоны с помощью дополнительного шнека, встроенного в шнек. В начале линии потока гранул больше места для гранул, ближе к концу канал, содержащий расплавленный полимер, увеличивается в объеме, а для нерасплавленного материала остается меньше места. Таким образом, две фракции не пересекаются, а плавно перетекают друг в друга.

В зависимости от производственного процесса винты могут иметь различный диаметр и скорость вращения. Оператор управляет последним посредством работы частотных преобразователей. Чем выше скорость, тем выше производительность экструдера. Однако этот параметр должен быть тщательно отрегулирован, чтобы не ухудшить качество продукта. В современном оборудовании преобразователи частоты позволяют быстро переключаться с низких скоростей на высокие и наоборот, без промежуточных этапов.

Изменение диаметра и формы

Однородный расплавленный материал, который является основой будущего изделия, проходит через специальные отверстия. Они придают ему желаемую форму, например, кольца. Оператор должен установить диаметр кольца, которое придает расплавленному материалу форму трубы нужных размеров. Форма может быть изменена путем подачи сжатого воздуха. Например, расплавленный материал можно раздувать дальше или направлять в зазор между подъемными валиками, которые расплющивают материал и укладывают его на дно машины в виде рукава.

Полученный материал может быть разрезан с одной или обеих сторон с помощью фальцевальных устройств. С помощью специальных ножей полученный продукт после сушки можно разрезать на мелкие кусочки.

Каких видов бывают экструдеры

Все экструдеры, независимо от сферы применения, состоят из основных рабочих механизмов:

- Асинхронного электродвигателя.

- Бункера загрузки.

- Шнека.

- Нагревательного элемента.

- Экструдерной головки.

Современные экструдеры делятся на несколько категорий, в зависимости от типа используемого транспортного механизма:

- одношнековые, двухшнековые, многошнековые агрегаты;

- поршневые;

- плунжерные экструдеры;

- дисковые, многодисковые;

- комбинированные.

Шнековые машины являются самыми простыми и наиболее востребованными. Шнек занимает центральную часть всей машины. Его работа напоминает работу обычной мясорубки.

Шнековые экструдеры бывают разные:

- параллельные и конические;

- с нормальными оборотами и скоростные;

- сонаправленные и вращающиеся в противоположных направлениях.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в основном осуществляется методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используются одно- или двухшнековые машины с соответствующими формующими головками.

Диапазон очень широк — от тонких полос или лент до листов, больших панелей и сложных геометрических форм. Широко используемые пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных таким образом.

Добавление в полимер специальных компонентов позволяет получать сложные композиты, например, древесно-пластиковые конструкции, которые также часто используются при изготовлении различных строительных конструкций.

Экструдер для производства труб

Важно, чтобы в процессе производства труб в гомогенизированном материале не оставалось пузырьков газа, поэтому экструдеры для производства труб должны быть оснащены системой дегазации. Обычно это двухшнековые машины, в которых, помимо прочего, используются так называемые барьерные шнеки для надежного отделения еще не затвердевшего полуфабриката от полностью расплавленного продукта. Это обеспечивает полную однородность состава, что очень важно для эксплуатационных характеристик производимой трубы.

Экструдеры для полиэтилена

Все пластиковые пленки производятся исключительно методом экструзии. Для производства пленки используется экструдер с раздувом. Экструдер для стрейч-пленки может быть выполнен в виде узкой щели — на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях для получения пленки в виде рукава используются круглые щелевые сопла большого диаметра.

Мини-пленочные экструдеры производят полиэтилен шириной до 300 мм и толщиной до 600 мкм. Небольшой размер машины позволяет установить ее даже в традиционном помещении.

Купить экструдер для пленки можно по ссылке https://proplast.ru/search/buy/3629/1/экструдер%20для%20пленки/

Экструзия плоскощелевым методом

Этот метод используется для кристаллизации полимеров, которые образуют расплавы с пониженной вязкостью. По сравнению с рукавными пленками, структура плоских пленок менее прочная и плотная, но они прозрачные и гибкие. Экструзия плоских листов происходит при высоких температурах, поэтому в таких пленках гораздо меньше дефектов.

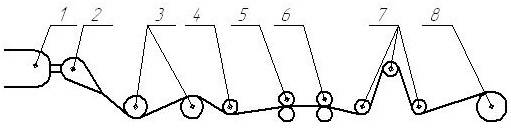

Принципиальная схема изготовления полиэтиленовых пленок плоскощелевым методом:

1 – экструдер; 2 – щелевая головка, 3 – охлаждающие барабаны, 4 – механизм обрезки кромок, 5 и 6 — тянущие валки, 7 – направляющие валки, 8 – узел намотки.

Расплавленный полимер выдавливается через щель в головке экструдера. Толщина паза регулируется с помощью формующих губок, одна из которых фиксирована, а другая регулируется на необходимое расстояние в зависимости от заданного размера.

На выходе получается непрерывное полотно, которое подается на гладкую поверхность охлаждающего барабана. Охлаждающий барабан экструдера изготовлен из хромированной стали. Полированные поверхности с нанесенной полиэтиленовой пленкой опрыскиваются водой и охлаждаются до температуры от 40 до 70 градусов Цельсия. Затем пленка подается через тянущие ролики, разрезается и наматывается в рулоны на намотчике. Толщина пленки должна быть одинаковой по всей длине формующей щели для достижения одинаковой степени вязкости экструдата.

Экструдерные головки типа манифольд очень распространены в современном производстве. Здесь экструдированный расплав вытекает из нескольких точек одновременно и, таким образом, распределяется более однородно. Канал распределения выполнен в виде вытянутого цилиндра с распределительным шнеком внутри, что обеспечивает равномерное распределение расплава по всей ширине щелевой фильеры и предотвращает застой внутри канала.

Температура поверхности охлаждающего барабана также должна быть равномерной. Разница температур по всему объему не должна превышать двух градусов. Для получения суперглянцевой и прозрачной полиэтиленовой пленки расплавленный экструдат, продавливаемый через щель, направляется в ванну с ледяной водой для более принудительного охлаждения.

Преимущества плоскощелевого метода:

- Высокая производительность процесса.

- Полиэтиленовые пленки обладают отличными оптическими свойствами.

- Практически отсутствуют разнотолщинные участки.

Экструзионные линии

В промышленных условиях экструдер является одним из основных компонентов всей экструзионной линии, которая помимо него включает ряд других установок и механизмов:

- Система подготовки и подачи сырья — иногда полуфабрикаты необходимо предварительно высушить и откалибровать перед подачей в загрузочный бункер.

- Система охлаждения — устанавливается на выходе из экструдера для ускорения полимеризации продукта. Она может быть различных типов, например, в виде системы воздушного охлаждения или охлаждающей ванны.

- Механизмы, используемые для протягивания готового профиля через станок.

- Системы маркировки и ламинирования с различными принципами работы.

- Механизмы намотки и резки, придающие изделиям необходимую форму для хранения и транспортировки.

Для автоматизации процесса непрерывного производства могут использоваться и другие механизмы и технологическое оборудование.

Коронарная обработка полимеров

Химически инертные поверхности полимерных изделий, изготовленных методом экструзии, обычно не образуют прочных связей с печатными красками. Когда чернила, клей или красители наносятся на непористые поверхности, жидкость не впитывается, а собирается в капли и сразу же стекает.

Для производства печатной упаковки или рекламной упаковки экструзионные линии оснащены специальной обработкой коронным разрядом для улучшения адгезивных свойств пленки. Поверхностная энергия пленок, обработанных коронным разрядом, увеличивается и составляет 7-10 дин/см выше поверхностного натяжения жидкой среды. В результате микротравления гладкие поверхности с активной структурой хорошо смачиваются и готовы к окрашиванию, склеиванию, флексопечати, нанесению узоров и другим видам обработки.

Описание процесса соэкструзии

Полимеры, используемые при соэкструзии, различаются по температуре плавления, вязкости и другим свойствам. Каждый материал должен соответствовать определенным условиям для достижения стабильно высокого качества пластификации.

Соэкструзионная установка состоит из 2-3 или более экструдеров, в которые загружается сырье определенного типа. И каждый расплав имеет свою вязкость и температуру. Материалы индивидуально проходят все стандартные этапы обработки. Каждый расплав достигает желаемой температуры. Расплавленные массы из отдельных экструдеров поступают под определенным давлением в общую соэкструзионную головку, где все фракции объединяются. После формирования слоев и выпуска готового материала последующие операции охлаждения и намотки выполняются по стандартным алгоритмам.

В соэкструзионном оборудовании используются формовочные инструменты самых сложных форм. А при расчете параметров головки экструдера за основу берутся полимеры с максимальной температурой плавления.

В каких сферах применяют экструдеры?

Технология производства продукции методом экструзии нашла применение в областях, описанных ниже.

- Химическая промышленность. Это область, где производятся пластмассы (резина, пластик и т.д.) и ферриты. Химический состав используемого сырья остается неизменным, экструдер в первую очередь предназначен для получения желаемой формы конечного продукта. Поэтому установка такого оборудования относительно проста.

- Пищевая промышленность. Экструзия также может использоваться в производстве продуктов питания. Обычно это более сложный процесс, чем в предыдущем примере. Настройки оборудования предполагают тонкие изменения температуры, скорости, давления, которые приводят к изменению характеристик и свойств исходного сырья, например, денатурации белков, разложению углеводов или желатинизации крахмала.

Достоинства

Экструдер характеризуется высокой производительностью в сочетании с низкими эксплуатационными расходами. Для его полноценной работы не требуется большого количества обслуживающего персонала или обширных знаний в области химии. Он прост в установке и эксплуатации. При правильной эксплуатации он не требует частого ремонта. Регулируемая настройка экструдера позволяет производить материалы различной толщины и ширины в соответствии с требованиями производителя.

Производители экструзионных линий

Экструзионные линии пользуются большим спросом и производятся во многих странах Европы и Азии. Традиционными лидерами в производстве этого вида оборудования считаются австрийские производители, которые выпускают такие линии с середины прошлого века. Европейские системы всегда отличались высочайшим качеством, с использованием последних инновационных разработок в области технологий переработки пластмасс.

В последнее время рынок экструзионных линий наводнен продукцией китайских производителей. Вопреки распространенному мнению, это не означает его низкое качество — и надежность, и свойства производимого оборудования в целом отвечают современным требованиям. Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Отечественные производители также стараются не отставать. Например, спросом пользуются экструзионные линии компании «Полипром Кузнецк», производимые в Пензенской области, или группы компаний «СТР» из подмосковных Подольска и Воскресенска.

Цена пластиковых экструдеров варьируется в зависимости от страны-производителя и индивидуальных характеристик машины.

Как грамотно выбрать оборудование

Для того чтобы продукт был действительно качественным, должны быть соблюдены определенные критерии. Среди них следующие:

- Обычный пользователь должен уметь настраивать оборудование;

- Все компоненты и детали должны быть высокого качества;

- Гарантия на машину должна предоставляться производителем;

- Доступен ассортимент полимеров;

- Если какие-либо детали выходят из строя, важно, чтобы их можно было заменить новыми.

Видео: «Как работает экструдер?»

Спонсоры статьи: